株式会社マルホ 株式会社マルホ |

〒740-0003 | |||||

| 山口県岩国市飯田町1丁目3-37 | ||||||

| MARUHO CO.,LTD | Tel 0827-21-8191 | |||||

| Fax 0827-23-1545 | サイトマップ |

|||||

![]()

![]() 第1工場 (工場案内)

第1工場 (工場案内)

現在、㈱マルホの工場で最も古い工場がある場所です。

5メートル、6メートル等の長物を製材する工場(最大8メートルまで)の他、

敷地内には乾燥材用の乾燥釜(高周波蒸気複合型)も設備しています。

シングル台車の旧工場とツイン台車の新工場でお客様からの特注寸法などにも対応。

特に新工場製品の寸法精度には定評があります。

また、乾燥釜はマイルドドライ(乾燥材)の尺上、長物製品を乾燥するためのもので乾燥後には

釜から出た材の養生場所としても利用されています。

![]() シングル台車の旧工場は7メートルや8メートル、特注製品の製材を中心に製材!

シングル台車の旧工場は7メートルや8メートル、特注製品の製材を中心に製材!

自動化が進んでない旧式機械での製材は熟練された作業員の腕前が生かされる場でもあります。

シングル台車での長物の製材は寸法精度を出すことが非常に難しいのですが、欠点の発生が多い長い原木や太い原木の性質を見抜き、作業員が1本1本丁寧に製材していきます。

また、長い原木や太い原木は見た目も中身も欠点の発生が非常に多いため製材前に行う原木の選木は意外にも大変な作業であります。

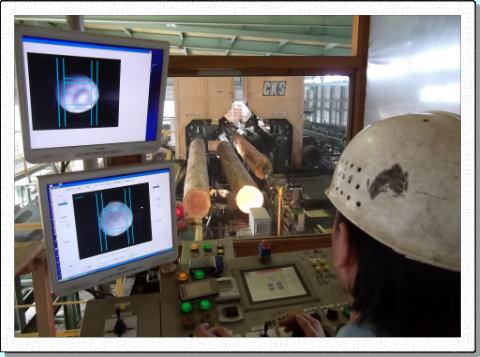

![]() ツイン台車設備の新工場は5メートル、6メートルの既製品寸法を中心に製材!

ツイン台車設備の新工場は5メートル、6メートルの既製品寸法を中心に製材!

製材効率と製材時点での寸法精度は抜群です!

5メートル、6メートル製品を中心に製材する新工場でも原木の芯の位置に注意しながら製材していきます。ツイン台車1台とセンターカット1台での製材は非常にシンプルですが、安定した品質と寸法精度を実現しています。

約10名の作業員で毎月2,000㎥近い製材をこちらで行っています。

![]() 米松乾燥材(マイルドドライ)のための高周波蒸気複合型乾燥機も第1工場に設置!

米松乾燥材(マイルドドライ)のための高周波蒸気複合型乾燥機も第1工場に設置!

弊社米松乾燥材「マイルドドライ」のうち、5メートルや6メートルの製品、断面積が大きく天然乾燥では乾きにくい製品は高周波蒸気複合型乾燥機に投入し人工乾燥を施します。

1工場と5工場で製材された乾燥前の材料の一部がこちらに移動された後、作業員の手によって1本ずつ木表、木裏を確認しながら桟積みし乾燥処理が施されます。

乾燥処理が施された材料は水分のバラつき等を安定させるため自然の空気にあて約2週間、こちらで保管(養生)された後、最終加工場の6工場に運ばれていきます。

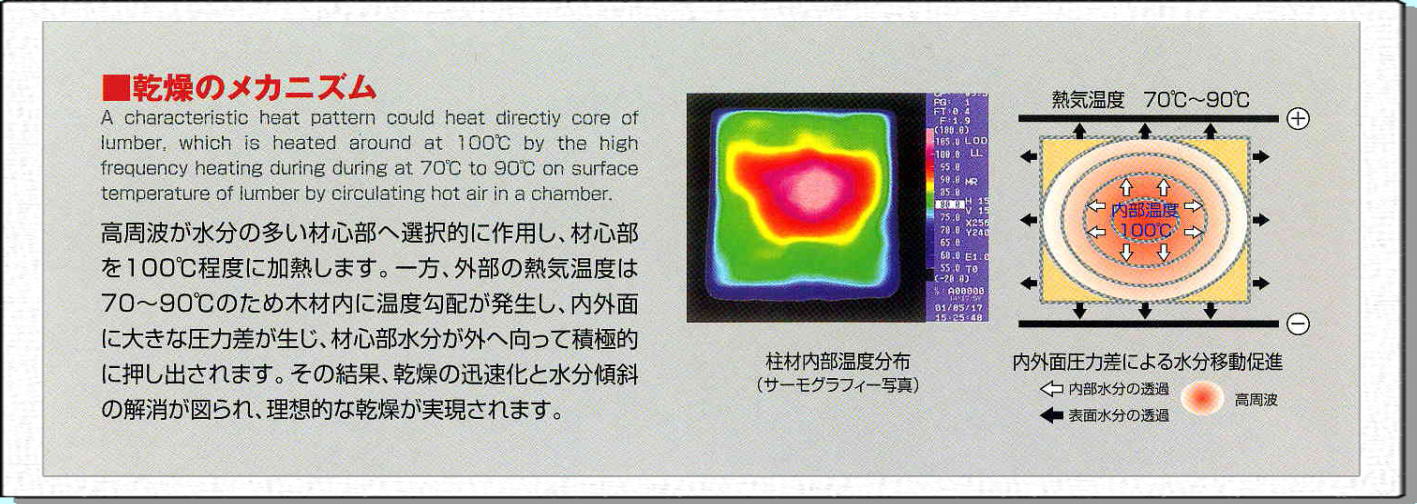

従来の木材乾燥では、内部と表面の水分傾斜が大きく品質の良い乾燥を行うことは極めて困難でしたが高周波蒸気複合型乾燥機では従来の熱気乾燥(中温70℃~90℃)に常圧の高周波加熱を組み合わせることで、断面方向、長さ方向ともに水分傾斜の小さい高品質な木材乾燥を実現。

これにより内部割れと呼ばれる木材製品内部に発生する割れを極力抑えることを可能とし、さらに、乾燥時間も短く、木質の劣化や変色が非常に少ないため、抽出成分を十分残した天然乾燥に限りなく近い表情で乾燥を行うことを可能としています。

※乾燥機メーカーのパンフレットからの抜粋です。乾燥のメカニズムを理解してもらうための参考資料であり弊社でおこなっている実際の温度管理とは差があります。

Copyright (c) 2012 Maruho co.,ltd All Rights Reserved.